Het technologische proces van bladmetaalverwerking verwijst naar het hele proces van het geleidelijk wijzigen van de vorm, grootte, materiaaleigenschappen of montage en lassen van onderdelen in een bepaalde volgorde in het productieproces totdat de plaatmetalen onderdelen die voldoen aan de vorm- en grootte -vereisten worden vervaardigd. Voor een complexer structureel onderdeel doorloopt de productie en verwerking ervan over het algemeen deze processen.

1. Blikken:Er zijn veel methoden om te blikken, voornamelijk als volgt

① Shearing Machine: het is een eenvoudig materiaal, voornamelijk gebruikt voor het blikken en vormen van die, met lage kosten en lage precisie van 0,2, maar het kan alleen niet-poreuze en hoekvrije strips of blokken verwerken.

②punching machine: na het gebruik van de ponsmachine om de onderdelen op het bord in een of meer stappen te ontvouwen, wordt het platte bord in materiële delen van verschillende vormen gesneden. De voordelen zijn kort tijdrovend, hoog rendement, hoge precisie en lage kosten. Geschikt voor massaproductie, maar de mal moet worden ontworpen.

③NC Blanking: wanneer NC Blanking is, is het eerste wat u moet doen om een CNC -bewerkingsproject te schrijven en programmeersoftware te gebruiken om de getrokken zich te schrijven die zich ontvouwt in een programma dat kan worden herkend door de NC Digital Drawing Machine, waardoor het geleidelijk verschillende vormen op de plaat kan snijden volgens deze programma's. De platte plaat, maar de structuur wordt beïnvloed door de gereedschapsstructuur, de kosten zijn laag en de precisie is hoog 0,15.

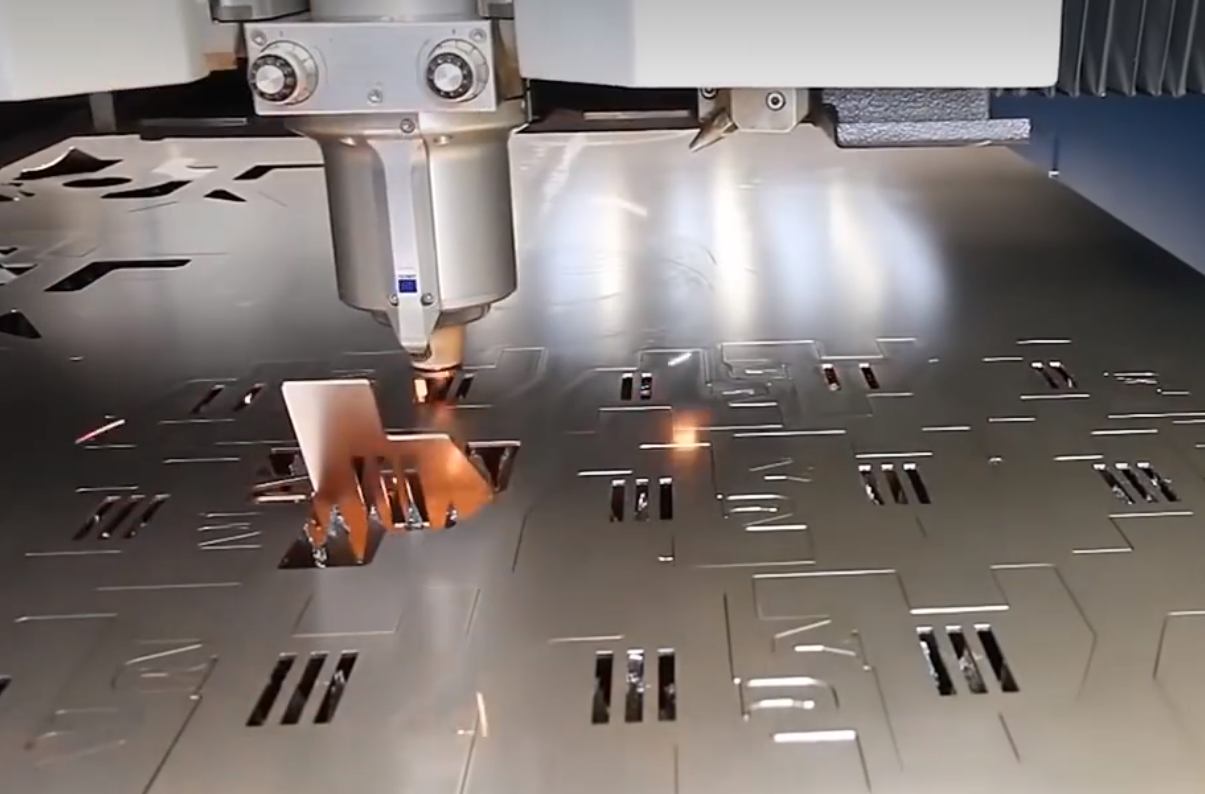

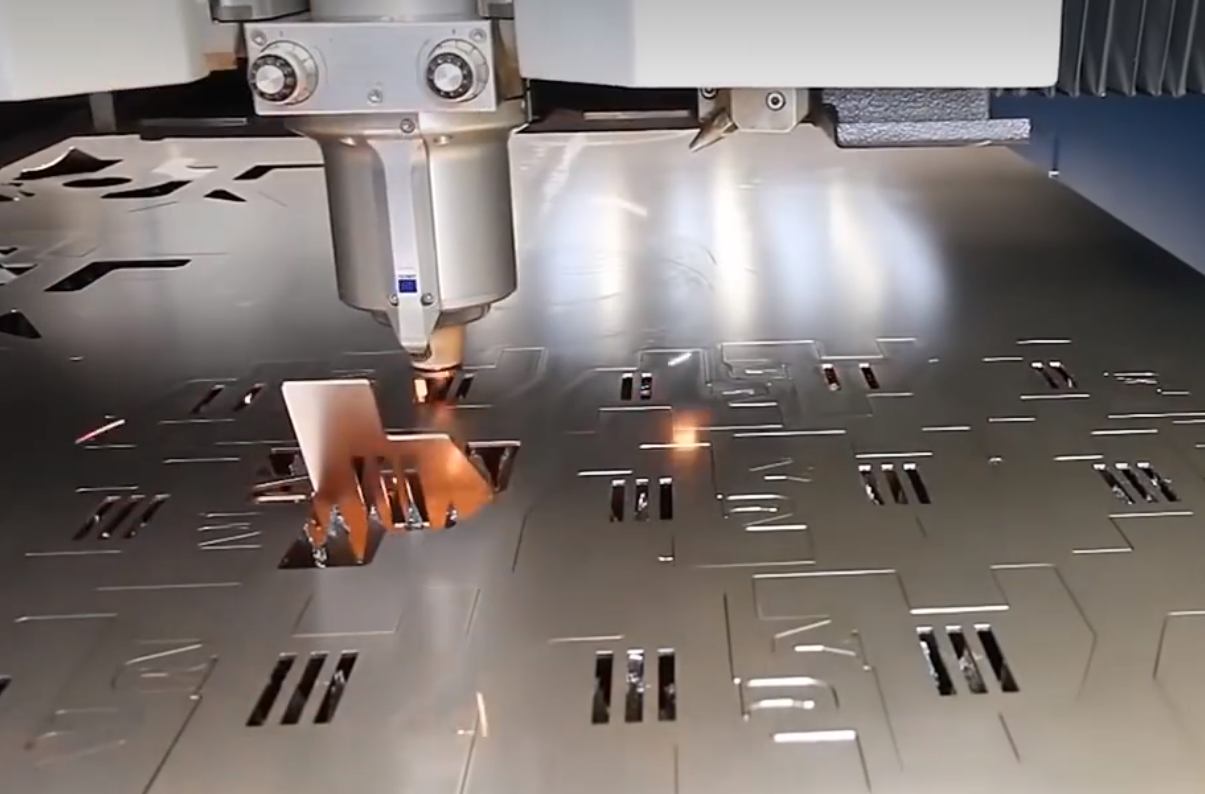

④Laser snijden: lasersnijden is om de structuur en vorm van de plaat op een grote plaat te snijden door lasersnijden. Het NC -laserprogramma moet ook worden geschreven en het kan platen met verschillende complexe vormen snijden, met hoge kosten en hoge precisie van 0,1.

⑤ Zaagmachine: gebruik voornamelijk aluminiumprofielen, vierkante buizen, tekenbuizen, ronde staven, enz., Met lage kosten en lage precisie.

2. Flip:Ook bekend als gatextractie en flip, het is om een iets groter gat op een kleiner basisgat in te gaan en er vervolgens op te tikken. Het wordt voornamelijk verwerkt door plaatmetaal met een dunnere plaatdikte om de sterkte en draadring te vergroten om schuiftanden te voorkomen, meestal gebruikt voor dunne plaatdikte, normaal ondiep draaien om het gat, in principe geen verandering in dikte, wanneer de dikte met 30-40% mag worden verdund, een hoogte van 40-60% hoger dan de normale flinkhoogte kan worden verkregen. Wanneer het 50%is, kan een grote flenshoogte worden verkregen. Wanneer de plaatdikte groot is, zoals plaatdikte boven 2,0, 2,5, enz., Kan deze direct worden aangeboord.

3. Ponsmachine:Het matrijsvormingsproces wordt aangenomen. Over het algemeen heeft de ponsmachine verwerkingsmethoden zoals ponsen, hoekknippen, blikken, stoten, ponsen en scheuren, ponsen en vormen. De verwerking vereist de overeenkomstige dobbelsteen om de stoten en blanco te voltooien. , convexe zakvorm, scheurvorm, stotend mal, vormvorming van schimmel, enz. Let voornamelijk aandacht aan de positie en richting.

4. Regelen:Regeteren omvat voornamelijk meeglekkende moeren, schroeven, losraken, enz.

5. Buigen:2d platte platen worden gevouwen in 3D -onderdelen. De verwerking ervan moet worden voltooid met een vouwbed en een overeenkomstige vouwvorm, en er is ook een bepaalde vouwvolgorde. Het principe is om eerst te vouwen, het volgende mes niet te verstoren en vervolgens te vouwen.

Generally speaking, specific to the processing technology of all sheet metal parts, it is often not completed by a blanking and stamping workshop, and many parts may also be interspersed with machining, heat treatment, surface treatment, etc., and cross-workshop and cross-departmental work guidance It is controlled by its corresponding process content, but in different industries, products produced by dry and processing habits are different, especially in processing.For sheet metal components with low technical requirements and low Complexiteit, een uitgebreide processtroom wordt vaak samengesteld om de productie te begeleiden.